氧氣閥門泄漏及放(fàng)散閥根(gēn)部開裂故障處理

時(shí)間:2013-7-29 10:18:59 來源(yuán):溫州尼威閥門 瀏覽數:5333

接管道采用管徑Φ273mm×8mm的碳鋼管道,中間聯絡閥(fá)采用4MPa、DN250mm的氧氣專用截止閥。在聯絡閥前管道上安裝了DN100mm普通截止(zhǐ)閥作為氧氣放散閥,閥門豎直(zhí)向上安裝,根部距離管道(dào)約10cm,且根部沒有加(jiā)頸(jǐng)固定,閥門上部放空口向上引出約80cm。

1、故障現象

氧氣管道連接後正常運行約1年,就出現了泄漏現象。

(1)DN250mm氧氣專用截止閥關閉(bì)不嚴。雖然關閉了閥門,但(dàn)在下遊側(cè)法蘭處氣體泄漏較大。

(2)DN100mm氧氣放散閥根部開裂。主要原(yuán)因是由於(yú)該段管道恰好位(wèi)於活塞氧壓機出口段,振動較(jiào)大,長期振動致使閥門底部連接管道與主管道連接處開裂,中壓氧氣大量放散,安全隱患(huàn)較大。

由於生產主(zhǔ)線用氧量較(jiào)大,且在3套21000m3/h空分設備側沒有安裝閥門(mén)將其供應氧氣(qì)管網的氣源切斷(duàn),暫時沒有時間排除此安全隱患。於(yú)是臨時製作(zuò)了一個鋼製卡子,對氧氣管道放散處進行了臨(lín)時處理,並在(zài)周圍10m範圍內設置了臨時警戒區域(yù)。

2、處(chù)理(lǐ)措施和過程

製(zhì)氧(yǎng)工序(xù)的(de)檢修一直與(yǔ)煉鋼、煉鐵和不(bú)鏽鋼等主線(xiàn)工序的檢修(xiū)同(tóng)步進行(háng)。根據公司檢修計劃,於2006年9月(yuè)27日對上述安全隱患(huàn)進行處理,具(jù)體處理措施為:

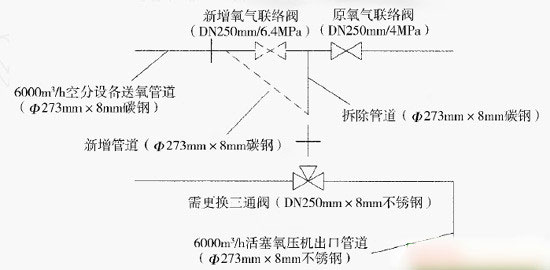

(1)將原DN250mm氧氣專用截止閥作為一段管道使用,閥門常年處於開啟(qǐ)狀態;並緊固兩(liǎng)側法蘭,確保法蘭連(lián)接處不泄漏氧氣。在管道上重新加裝一個壓(yā)力為614MPa的DN250mm氧氣專用截止閥,將此閥門作為平時操作用(yòng)切斷閥(中間聯絡閥)。

(2)補焊放散管道開裂處,並(bìng)對此段(duàn)管道和閥門進行固定;更換6000m3/h空分設備送(sòng)氧管道三通閥。

計劃檢(jiǎn)修時間18小時,具體檢修施工如圖1所示。

施工前,準備了相關材料和備件,並(bìng)將氬(yà)弧焊機、倒鏈等設備運至現場,提前對新增氧氣(qì)聯絡閥進行脫脂、打壓,對Φ273mm×8mm碳鋼(gāng)管道、90°不(bú)鏽鋼三通閥、45°彎頭和45°Y形三通閥進行除鏽、脫脂,並打磨坡口。根據管道(dào)施工現場情況,在管道切割處及新(xīn)增(zēng)氧氣聯絡閥處(chù),製作可移動檢修平台或搭(dā)建腳(jiǎo)手架。提前製作新增氧氣(qì)聯絡閥盲板。在新增(zēng)氧氣聯絡閥進氣側法蘭上焊接長度(dù)約(yuē)115m的不鏽鋼管道(dào),不鏽鋼管道另一(yī)端(duān)焊接一個(gè)4MPa、DN250mm的法蘭。提前切除原4MPa、DN250mm氧氣聯絡閥北側、東側支架橫(héng)梁,並將需拆除管(guǎn)道下部的(de)鋼板切除,同時對平台設置必要支撐,保證切除的管道能夠垂直落下。用12mm鋼板製作原氧氣聯絡閥盲板,盲板外徑(jìng)略大於法蘭外徑,盲板上根據法蘭螺絲孔尺寸打(dǎ)眼(yǎn),並攻絲。同時,為(wéi)了防止一旦氧(yǎng)氣管道內氣體不(bú)能全部排除而造成事故(gù),提(tí)前在現(xiàn)場(chǎng)準備2台鼓風(fēng)機,確保能及時對現場進行強製換(huàn)風(fēng)。提前鬆開6000m3/h空分設備4台氧壓機送氧閥內側法(fǎ)蘭,並使送氧閥與法蘭之間留有相應間隙(xì),為聯網管道提供吹除點。

施(shī)工中,按照卸壓2小時、置換1小時、管道拆除6小時、新增閥門和管道加裝6小時、吹掃1小時、打壓查漏1小(xiǎo)時和恢複送氣(抽盲板和送(sòng)氣)1小時(shí)的程序進行施工組織,共計18小時。卸壓、置換完畢後,施工人員在距離聯網管道三通閥6m處的氧壓機出口管道以及在6000m3/h空分設備(bèi)送氧管(guǎn)道6m處(chù),對管(guǎn)道進行斜口切割。並在以上兩個切開處設置擋板,防止(zhǐ)聯絡閥法蘭拆開後氧氣(qì)泄入管道。拆除原氧氣聯絡閥6000m3/h空分設備(bèi)側法蘭螺絲,脫開法蘭,將盲板緊(jǐn)固在閥門(mén)法蘭上,確保盲板不脫落(luò)。將拆除管道垂直落下後,為防止聯絡閥法蘭拆開後(hòu)氧氣泄入管道,保留(liú)管道兩斜口切開處設置的擋板,拆除原氧氣聯絡閥盲板(bǎn)。將不鏽鋼短節以及法蘭和新增的氧氣聯絡閥(fá)(閥門處於全開狀態)與原氧氣聯絡閥法(fǎ)蘭進(jìn)行連接。確定(dìng)法蘭緊固後(hòu),緩慢關閉新增氧氣(qì)聯絡閥,並在新增氧氣聯絡閥的6000m3/h空分設備側(cè)加設盲板。

施工完畢後,打磨原管道焊口,同時(shí)焊接氧壓機(jī)出口管道上的Φ273mm×8mm、45°彎頭以及送氧管道上的Φ273mm×8mm、45°Y形三通閥。焊接完畢後,檢修人員在吊車的配合下,將新增氧(yǎng)氣聯絡閥出口法蘭(法蘭提前與出口管(guǎn)道進行焊(hàn)接)與閥門相連。連接(jiē)完畢(bì)後,將出口管(guǎn)道另一端與45°Y形三通閥焊接,同時將氧壓機(jī)出口管道與(yǔ)45°Y形三通閥焊接。

3、實施效果

施工完畢後,進行恢複送氣(qì)操作,拆除新增氧氣聯絡閥盲板、氧氣球罐盲板,恢複各氧壓(yā)機送氧閥,打開新增(zēng)氧氣聯(lián)絡閥,用氧氣對管道(dào)殘餘氮氣進行置換。10分鍾後,在管道放散處進行氣體成分化驗,合格後恢(huī)複正常送氧。此次氧(yǎng)氣管(guǎn)道放散閥根部開裂處(chù)理(lǐ)及加裝聯絡閥技術改造成功。

4、結(jié)束語

這次安全隱患排除,在施工前一個月就著手開始人員、材料、機具和技術方案等(děng)準(zhǔn)備。由於準備工作充分(fèn),對現(xiàn)場可能出現的各種情況提(tí)前進行針對(duì)性預防,實際施工(gōng)進度完全(quán)可(kě)控,並比原計劃完成施工時間略有提前。